引线框架是半导体集成电路的芯片极为重要的一种封装载体。引线框架在集成电路器件和各组装程序中发挥巨大作用,例如承载芯片、连接芯片和外部线路板电信号、散热、安装固定等作用。

目前引线框架材料导热、导电、强度、硬度、高软化温度、耐热性、抗氧化性、耐蚀性、焊接性、塑封性、反复弯曲性和加工成型性能等已成为集成电路发展过程中较为突出问题。本文利用VisionPK AOI视觉检测平台如何帮助有效改善引线框架产品良率进行展开。

一、成熟方案应用

通过特殊图像预处理的使用快速地找到瑕疵并识别其特征,有效降低人力成本、减少产品误检率及提高产品良率。使用线扫成像方案,对产品的上下两面进行检测,成像精度<0.01mm/pixel,此方案可以很好的覆盖整个引线框架产品缺陷,包含脏污、变形、冲压毛刺、漏银、刮伤、漏蚀、过蚀、变色、不完全冲压、接桥、混片、错片。对于蚀刻、冲压类型的引线框架外观检测,外观类<0.2%;过杀:无现象过杀<8%。

二、落地实际案例

以某个实际项目为例,介绍引线框架刻蚀工序后的表面缺陷检测和尺寸检测,满足芯片支架生产过程中的各类瑕疵检测。该方案可兼容300mm宽以下的引线框架检测,满足生产效率要求。

| 检测对象 | |

| 检测内容 | 引线框架表面瑕疵检测 |

| 产品尺寸 | 样品最大270mm*85mm |

| 成像精度 | |

| 检测区域 | 表面缺陷(污渍、变色、发黄、水渍、过饰、划伤、漏蚀、镀区偏移、漏银),最小检测宽度≤0.05mm,长度≤0.05mm;尺寸缺陷(变形、不完全冲压),最小检测宽度≤0.025mm,长度≤0.025mm |

| 检测缺陷 | 表面缺陷(污渍、变色、发黄、水渍、过饰、划伤、漏蚀、镀区偏移、漏银),最小检测宽度≤0.05mm,长度≤0.05mm;尺寸缺陷(变形、不完全冲压),最小检测宽度≤0.025mm,长度≤0.025mm |

三、科学成像设计

引线框架产品的待检区域为较多,通过专门设计的多工位光学系统,获得最佳成像,减少软件误判几率。不同的检测区域会采用不同成像方案,综合形成多重成像实现对引线框架的全面扫描。

根据提供的检测要求,布置相应分辨率线扫描相机,保证检测精度。通过正面检测工位、反面检测工位和透射检测工位,检测引线框架表面瑕疵和尺寸缺陷。成像精度约0.007mm/pixel,一些更精度的检测需求可更换更高分辨率的相机。在检测更多变色缺陷时,亦可采用彩色线扫描相机。

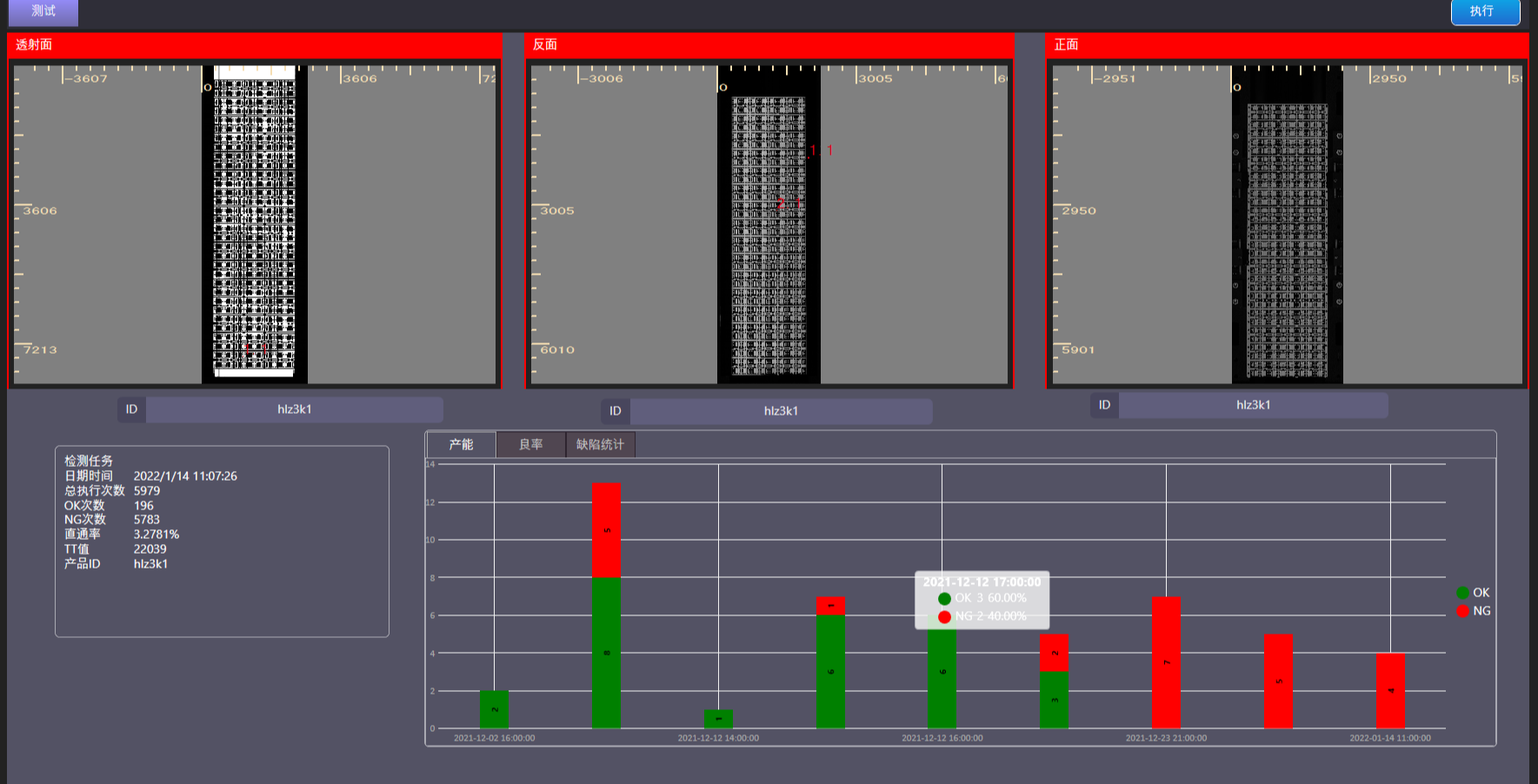

四、VisionPK检测界面流程

用户界面 (局部)

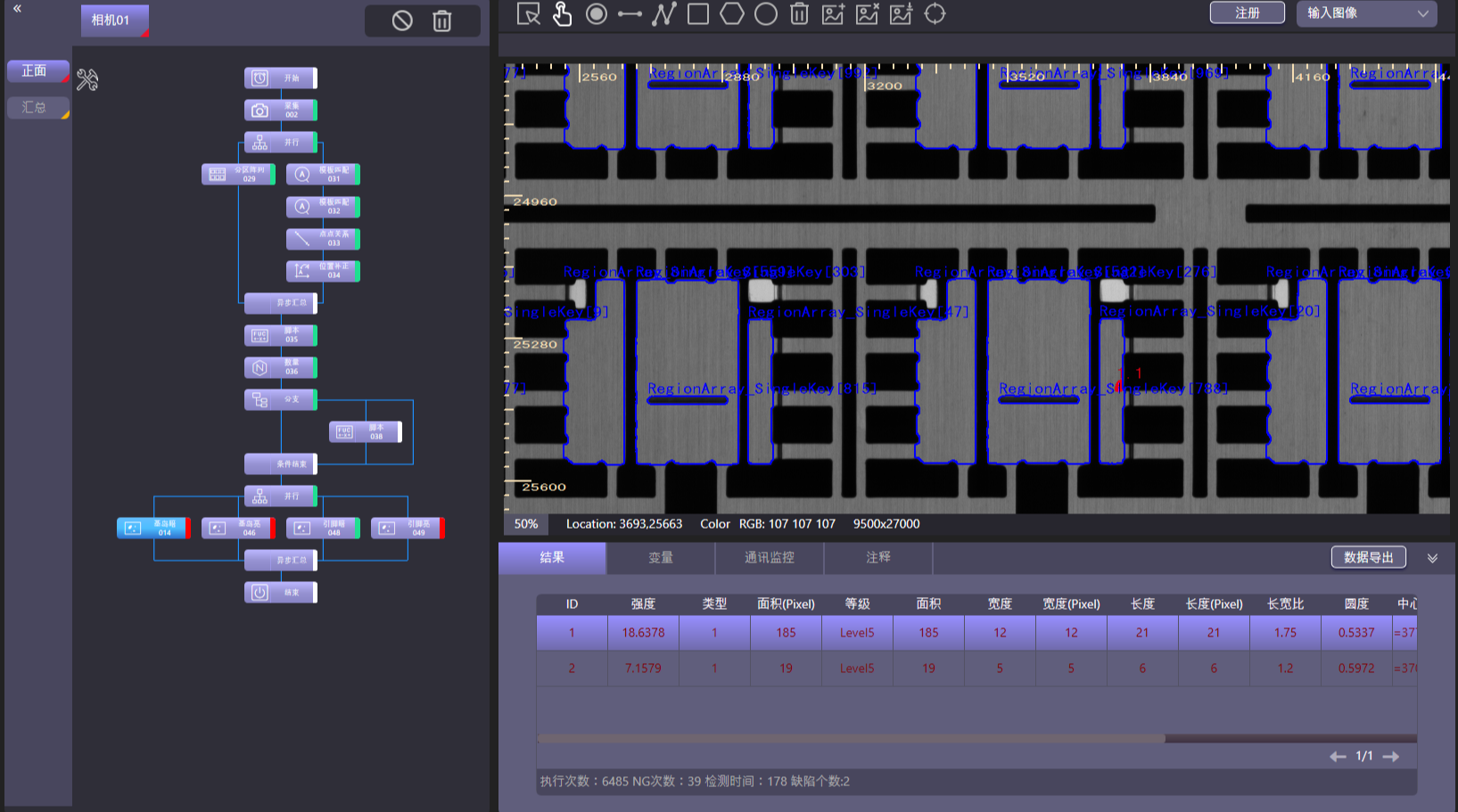

正面工位流程界面(局部)

图中可见,用户界面部分添加了用户更为关心的成像效果显示、数据统计分析、运行状态显示、检测结果显示这几种控件,使检测更加直观。这些控件的位置、大小、字体、颜色等部分都可以自由设置。并且VisionPK通用检测平台也提供更多种类的控件,包括检测缺陷属性信息、时间段内的缺陷TOP5信息、控件之间相互关联信息等等,确保最大程度的满足客户需求。

流程界面部分,各项检测工具间可以根据客户的需求,自由设置其相互关系,自由添加需求的工具,以达到检出的目的。该界面简洁直观,可以方便快捷的设置各项工具内的检测参数,快速预览当前算子的执行结果,检出缺陷的标记等等。

五、VisionPK检测原理

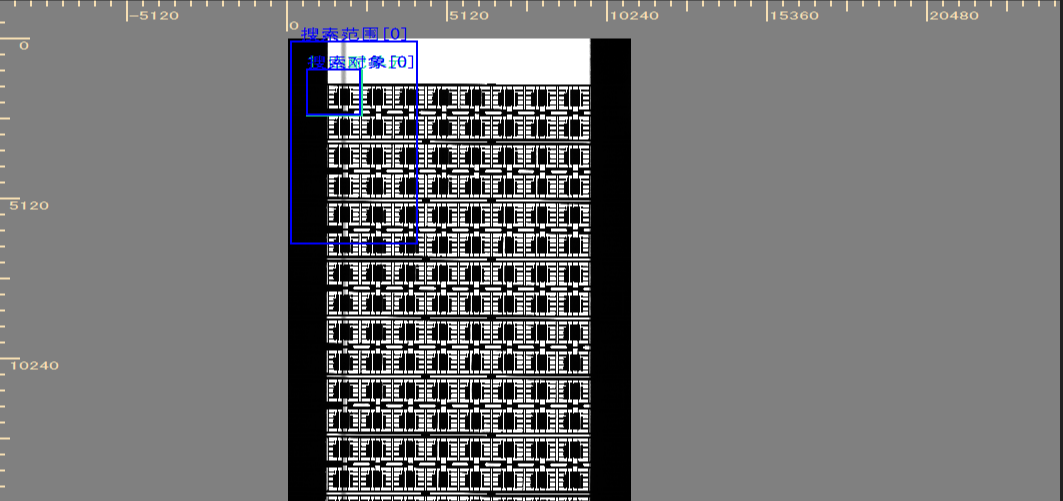

1、基准图片注册,模板匹配对角位置,获得偏移位置补正信息。再生成模板特征点,同时对产品检测区域边缘自动提取边缘,从而获得检测感兴趣区域范围。

左上角匹配图(局部)

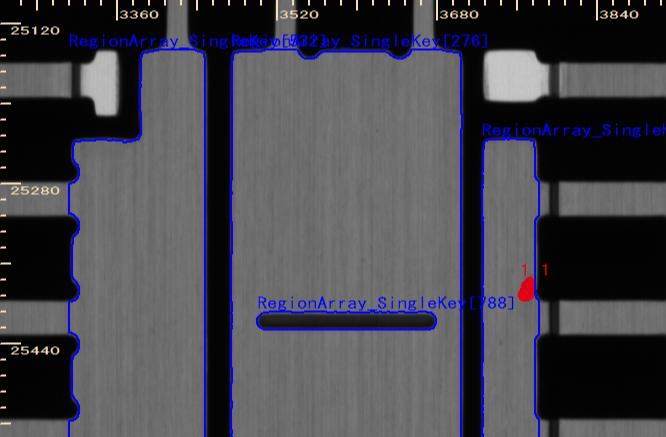

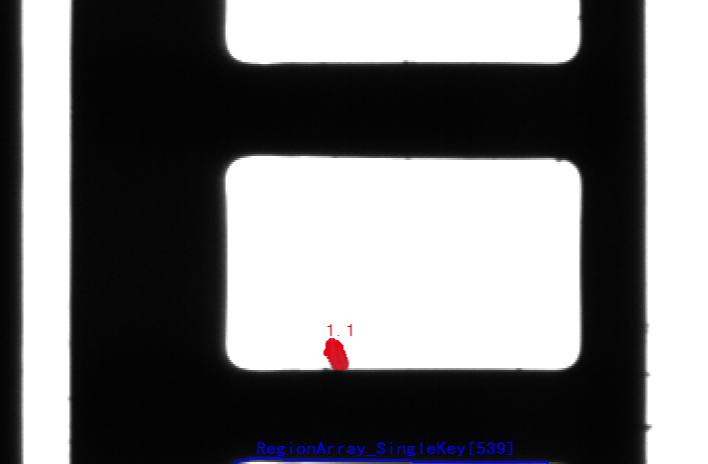

2、位置补正之后,定位到检测区域,使用分区阵列算子,将所需检测位置的特征点生成模板,并阵列出所需要的区域。同时对产品检测区域边缘自动提取边缘,从而获得检测感兴趣区域范围

自动分区图(局部)

3、对图像做进一步的变换处理,获取兴趣区域特征。检测中需要确保成像效果的均匀性,避免产生过杀,从而得到最优效果。(此处省略复杂过程)

六、相关缺陷检测图

下图缺陷依次为基岛暗、 漏蚀 、 银渣

六、领先的缺陷检测水平

某一段时间内该产品的生产检测数据,NG品检出率可稳定在97%左右(与产品外形或密集度有关),漏检率<0.2%,过杀率<8%,处于行业领先水平,满足现有生产要求。

电子科技高速发展的今天,电子科技产品不断倾向于更小化、更轻、更薄方向发展,未来各行业尤其是智能制造的终端行业对集成电路提出更严苛的质量要求,需求量只会越来越庞大,伴随着生产技术不断提高对集成电路的生产向更加规模化、产业化、高质化方向前进。